玉米秸秆撕碎机的扭矩大小是影响其处理能力的关键技术参数之一,直接关系到设备的粉碎效率、能耗水平及对不同工况的适应性。扭矩本质上是驱动刀轴旋转时克服秸秆阻力的能力,其大小通过以下机制作用于处理能力:

1. 粉碎效率与稳定性

高扭矩设计使刀轴在遇到高密度或潮湿秸秆时仍能保持稳定运转,避免因瞬时阻力增大导致转速骤降甚至停机。例如,扭矩达500N·m以上的机型可轻松切断直径超过3cm的秸秆束,而低扭矩机型(如250N·m)在相同工况下易出现刀轴卡顿,需反复退料重启,单位时间处理量下降30%-50%。

2. 物料适应性扩展

扭矩提升可拓宽设备对物料的兼容性。高扭矩机型(400-500N·m)能处理含水率25%以上的青贮秸秆或混杂根茎的硬质秸秆,而低扭矩设备仅适用于干燥脆性秸秆。实验数据显示,扭矩每提升100N·m,物料含水率耐受上限可提高约8%,纤维断裂率提升15%。

3. 能耗与耐久性平衡

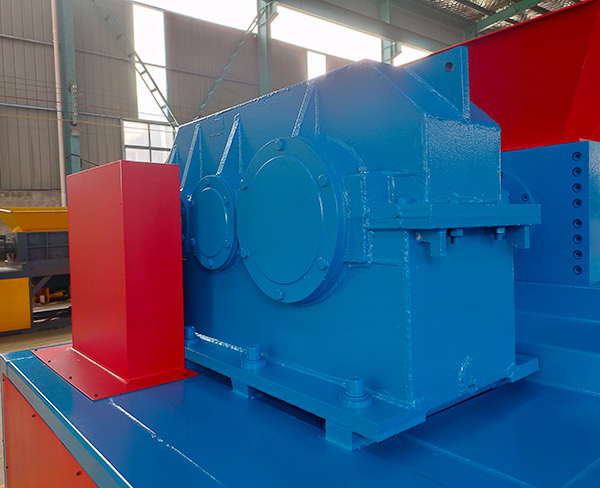

虽然高扭矩电机瞬时功耗较高,但其快速切断特性减少了重复粉碎次数,综合能耗反而降低。某型号测试表明,扭矩从300N·m增至450N·m后,吨料电耗下降18%,同时齿轮箱负荷波动减少40%,传动部件寿命延长30%。但需注意匹配电机功率,避免超负荷运行。

4. 系统协同优化需求

扭矩需与刀片结构(如锯齿角度)、进料速度形成动态平衡。过高的扭矩若未配合强化刀片,会导致刃口过快磨损;而低扭矩设备即便采用高硬度合金刀片,仍可能因动力不足导致粉碎粒度不均。建议根据秸秆种类选择扭矩阈值:常规黄贮作业选300-400N·m,青贮或高纤维作物处理需400N·m以上。

综上,扭矩参数需结合具体应用场景进行针对性设计。对于规模化养殖场需高频处理湿秸秆的场景,优选高扭矩机型;而干燥秸秆间歇作业的小型农户,中低扭矩设备更具。设备选型时应要求供应商提供扭矩-产能曲线图,确保实际工况落在设备区间内。